À quand remonte la dernière fois où vous avez effectué la maintenance de votre filtre, régulateur ou lubrificateur? Quand on se demande à quand remonte le dernier entretien sur les FRL, c’est peut-être qu’il est temps de le faire.

La préparation de l’air au poste de travail est très importante et ne doit pas être négligée. Voici 4 étapes faciles pour faire une bonne maintenance.

|

|

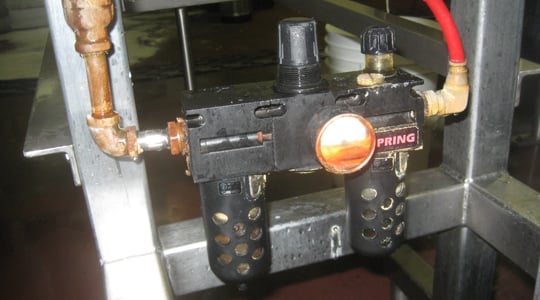

Si l’état de votre FRL ressemble à l’un de ceux-ci, une maintenance, voire même un remplacement des pièces s’impose, car il y a fort à parier que son efficacité est loin d’être celle souhaitée.

Avant toute chose, assurez-vous que votre FRL est bien assemblé selon l’ordonnance F + R + L ou F/R + L. Des flèches figurent sur chacune des composantes et servent à indiquer la direction de l’air. Assurez-vous que ces flèches pointent vers l’outil ou l’application, et non pas le contraire. Bon nombre d’usures prématurées des FRL sont simplement dues à une installation inappropriée ou inversée des composantes.

Conseil numéro 1 : Changez la cartouche du filtre sur une base régulière

L’entretien du filtre est primordial. Lors de son utilisation, l’élément filtrant emprisonne les contaminants. Il agit également à titre de filtre pour toute présence d’eau en provenance des vapeurs d’eau chaude et d’huile qui sortent du compresseur. Ces vapeurs se refroidissent et se condensent en eau lors de leur parcours dans le système d’air comprimé. Ceci est inévitable bien que des dispositions soient prises pour traiter l’air à la sortie du compresseur.

Avec le temps, le filtre finit par atteindre sa capacité de rétention des impuretés et par se boucher. Si le filtre à air n’est pas changé à temps, une différence de pression se crée à travers le filtre. L’air ne peut plus circuler librement. L’eau n’est plus filtrée ni éliminée. La situation se traduit alors par un gaspillage de l’énergie et une mauvaise qualité d’air engendrant des problèmes aux outils et équipements pneumatiques (rouille), une défaillance des lubrifiants (perte d’efficacité) et, si la température chute, un risque de gel des tuyaux.

En changeant l’élément de filtration, l’air peut de nouveau circuler sans restriction, la consommation d’énergie peut revenir à la normale, et l’eau est éliminée au point d’application, de façon à assurer la qualité de l’air.

Comment savoir quand changer l’élément filtrant ?

La saturation de chaque élément filtrant dépend des dispositions pour traiter l’air à la sortie du compresseur, ainsi que de la fréquence d’utilisation du système d’air comprimé (continue vs occasionnelle). Prévoyez au calendrier de changer vos éléments filtrants au minimum une fois par année, par exemple lors de votre période de « shutdown » si vous en avez une.

Pour de plus amples précautions, bon nombre de filtres sont équipés d’un indicateur de chute de pression qui indique quand l’élément filtrant doit être changé. Il existe également des capteurs électriques de pression différentielle qui donnent un signal à distance.

En règle générale, les éléments filtrants standards doivent être changés lorsque la chute de pression est d’environ 7 PSI. Les éléments filtrants à haute efficacité quant à eux doivent être remplacés lorsque la chute de pression atteint 10 PSI.

Visuellement, un élément filtrant usé est assez facile à identifier. La cartouche souvent originairement blanche devient de couleur foncée lorsqu’elle est imprégnée d’impuretés. Voici un exemple d’un filtre à air neuf vs un filtre à air qui a besoin d’être changé.

Un filtre à air saturé engendre une chute de pression dans le système, ce qui augmente les coûts énergétiques et diminue l’efficacité du système.

Comment remplacer le filtre à air ?

En fonction du modèle et du type de filtre utilisé, la façon de changer la cartouche de filtre peut différer un peu. En règle générale, il suffit de couper l’entrée d’air et relâcher la pression d’air résiduelle, de retirer le bol du filtre et ensuite de dévisser l’élément filtrant pour le remplacer par un neuf. Cette opération peut s’effectuer sur un système pressurisé à l’aide de la valve d’arrêt cadenassable qui permet d’isoler le FRL.

Voici une courte vidéo instructive qui démontre comment remplacer l’élément filtrant d’un filtre de type AIRFLO.

Conseil numéro 2 : Vérifiez l’état du bol du filtre

Observez bien l’état du bol de votre filtre. Si vous remarquez qu’il est craqué ou fissuré, procédez sans tarder à un remplacement. Un bol défectueux engendre des pertes d’air ou pire encore, risque d’éclater en projetant de dangereux fragments. Chaque fuite d’air, aussi minime soit-elle, s’accumule et contribue à augmenter significativement la facture énergétique.

Les bols sont disponibles en divers matériaux, offrant une meilleure résistance. Les bols en polyuréthane transparent résistent à la plupart des produits chimiques. Les bols en métal doublé d’une jauge visuelle procurent une visibilité 360° tout en conservant les caractéristiques de sécurité et de résistance des bols en métal. Les bols munis de garde sont protégés des impacts ou des ruptures.

Divers procédés, tels que l’utilisation d’un savon, permettent d’identifier les fuites d’air et l’usure des composantes d’un système d’air comprimé.

Conseil numéro 3 : Assurez-vous de régler adéquatement le régulateur

Le rôle du régulateur est de maintenir une pression d’air constante, peu importe la fluctuation du réseau d’air comprimé. Ceci permet d’éviter toute variation de pression qui entraînerait une variation de la vitesse des outils et équipements pneumatiques. Les régulateurs permettent également d’ajuster la pression ou le débit selon les besoins spécifiques de l’application. Certaines applications requièrent une pression plus basse que celle du réseau d’air principal. En règle générale, les outils à air ont besoin de 90 PSI pour fonctionner.

Réglez le régulateur en fonction des besoins et recommandations fournies par les manufacturiers. Vous éviterez ainsi toute surconsommation d’air et vous économiserez sur la facture énergétique. De plus, ceci réduira toute usure prématurée des outils et équipements causée par une pression d’air trop élevée. Référez-vous au manomètre du régulateur en tout temps. À noter que le réglage de la pression se fait lorsque le système est en marche pour veiller à ce que l’apport en air soit réellement celui souhaité.

Conseil numéro 4 : Maintenez un niveau d’huile adéquat dans le lubrificateur

La plupart des outils à air et composantes pneumatiques doivent être lubrifiés pour assurer leur bon fonctionnement. Le rôle du lubrificateur est d’injecter dans le système un brouillard d’huile sur une base constante. Cette étape évite le frottement et l’usure des pièces en mouvement des outils et équipements pneumatiques. Elle permet également de protéger et entretenir votre moteur pneumatique, en plus de protéger votre système de la corrosion lors d’une phase d’arrêt.

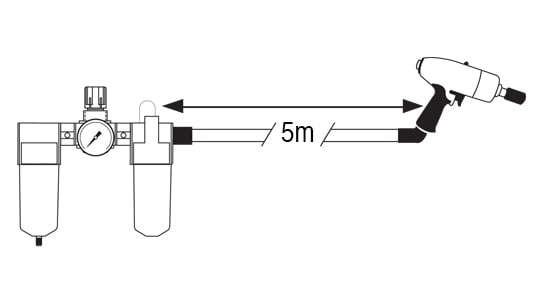

Pour une meilleure lubrification, nous vous conseillons d’installer un lubrificateur à bruine si vous êtes à moins de 5 mètres de l’application et un lubrificateur de type microbrouillard si vous êtes à 30 mètres de l’application.

Pour une meilleure lubrification, nous vous conseillons d’installer un lubrificateur à bruine si vous êtes à moins de 5 mètres de l’application et un lubrificateur de type microbrouillard si vous êtes à 30 mètres de l’application.

Lubrifiez adéquatement vos outils

Chaque outil à air comporte ses propres spécificités en matière de lubrification. Une trop petite quantité d’huile entraîne une usure excessive et cause un bris prématuré. L’inverse, une trop grande quantité d’huile, constitue du gaspillage et devient une source polluante, encrassant les outils et équipements pneumatiques.

Ajustez la tension du lubrificateur à l’aide du bouton de réglage (souvent de couleur noire) qui se trouve sur le dessus du lubrificateur. Serrez ou desserrez le bouton au besoin. Pour vérifier si la tension est bonne, faites fonctionner un outil ou équipement pneumatique et utilisez l’indicateur en vitre sur le dessus du lubrificateur. L’indicateur permet de voir les gouttes d’huile qui tombent dans le flot d’air comprimé.

La quantité d’huile requise est habituellement assez minime. Il est conseillé de régler le lubrificateur pour voir tomber une goutte d’huile aux trente secondes pendant que l’outil est en marche. Il ne devrait pas y avoir un résidu d’huile visible à la sortie de l’outil.

Maintenez le bon niveau d’huile

Pour ne pas manquer d’huile, vérifiez sur une base périodique le niveau d’huile dans le lubrificateur. Les bols des lubrificateurs ont des marquages qui indiquent le niveau d’huile requis (minimum et maximum). Lorsqu’ils sont munis d’un métal doublé, ils possèdent une jauge visuelle qui procure une visibilité de 360°. En tout temps, il est donc possible de voir le contenu du lubrificateur. Pour assurer une bonne lubrification, attention à ne pas outrepasser le niveau d’huile requis. La fréquence de remplissage du bol dépend de l’utilisation.

En conclusion

Maintenant il ne vous reste plus qu’à remettre en place votre FRL et réactiver votre système d’air comprimé.

Lisez l’article L’importance de la préparation d’air (FRL) pour en savoir plus sur comment améliorer la qualité de l’air et la préservation de vos outils et équipements.