Tout au long de ma carrière, j’ai assisté plusieurs personnes qui souhaitaient revoir l’ensemble de leur système d’air comprimé. La première chose à faire, c’est une inspection complète des installations, en débutant par la salle des compresseurs. Ceci m’amène à vouloir vous partager aujourd’hui mon savoir sur un élément capital du réseau : le compresseur. J’aborderai plus spécifiquement deux thèmes en lien avec les compresseurs stationnaires qu’on retrouve beaucoup en entreprise.

Quel compresseur choisir

Les deux plus grandes familles sont les compresseurs à piston et les compresseurs à vis.

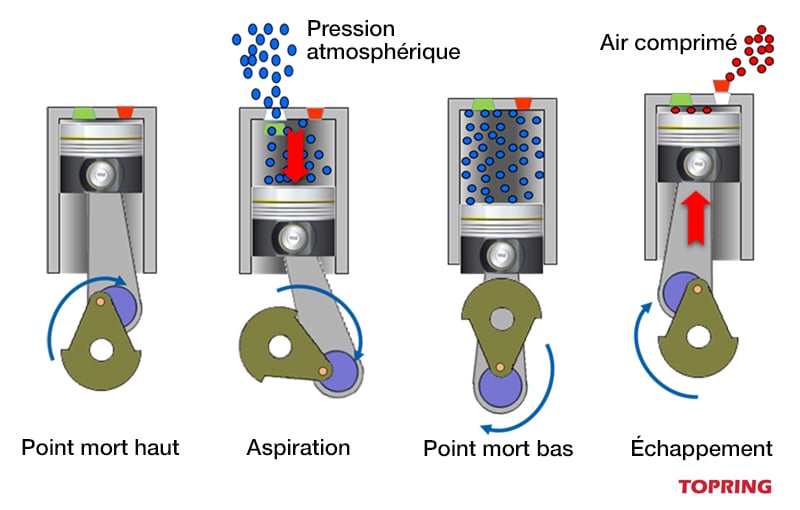

Le compresseur à piston

Si vous connaissez la mécanique automobile, le principe de cette compression est facile à comprendre.

- Un piston coulissant dans un cylindre aspire et comprime de manière successive une quantité d’air.

- Le volume contenu dans la chambre du cylindre entre, sous pression atmosphérique, et est aspiré par la descente du piston.

- Lorsque le piston remonte, la soupape d’entrée se ferme et le volume d’air se retrouve fortement comprimé.

- L’air va finalement sortir par une seconde valve, dite soupape d’échappement.

Les deux valves permettent soit l’entrée, soit la sortie d’air. Le passage d’entrée est plus large que celui de sortie. Le pressostat installé sur la cuve commande le démarrage du compresseur à pistons. Il est doté d’une limite de pression minimale et maximale.

| Les points forts | Les points faibles |

|

|

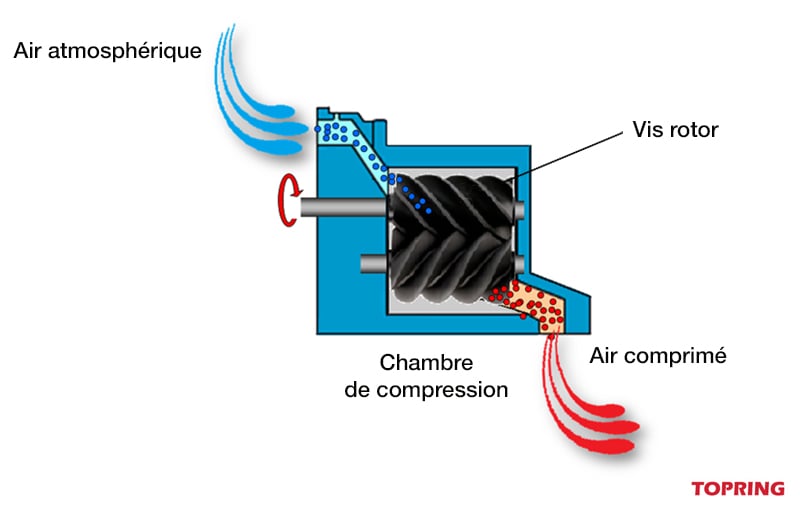

Le compresseur à vis

La compression par vis est une technologie plus récente que la compression par pistons. L’idée générale est de comprimer un volume d’air en réduisant l’espace dans lequel il est contenu. Ici, au lieu de forcer sur un piston pour écraser l’air, on travaille suivant le sens de la longueur.

- La vis tourne en continu et génère un courant d’air entre l’entrée et la sortie.

- L’air atmosphérique extérieur est happé par l’appel d’air provenant de la rotation à grande vitesse de la vis.

- Le pas de vis se réduisant nettement entre son début et sa fin, l’air se retrouve poussé vers la sortie et de plus en plus comprimé entre les filets.

Une des particularités des compresseurs à vis est que très souvent le pressostat de cuve ne commande pas le moteur. C’est une vanne à l’entrée, appelée vanne de décharge, qui coupe l’entrée d’air et interrompt le processus de compression. Ceci laisse la vis tourner à vide. L’effort moteur afin de faire tourner la vis est nettement moindre que celui produit en vue de pousser un piston. Comme l’ensemble tourne à vide entre chaque phase de compression, on sentira beaucoup moins le couple lors de la reprise et la consommation électrique sera très nettement inférieure. De ce fait, le moteur de la machine aura une durée de vie beaucoup plus longue puisqu’il travaille beaucoup moins intensément.

| Les points forts | Les points faibles |

|

|

À retenir concernant le choix d’un compresseur

Que le compresseur soit à piston ou à vis, n’oubliez pas le refroidisseur. La majorité du temps, l’air doit être traité au moyen d’un sécheur. Sa température doit être contrôlée (environ 40 °C) pour permettre un fonctionnement efficace, et ce, peu importe le type de sécheur utilisé. Il est donc primordial de choisir un compresseur qui possède un refroidisseur d’air intégré. En l’absence de refroidisseur intégré, un petit compresseur (10 HP et moins) peut bénéficier d’un certain refroidissement de l’air s’il est installé directement sur un réservoir.

Pour en savoir plus sur les sécheurs frigorifiques, consultez l’article Pourquoi et comment assécher l’air comprimé.

Si votre budget est plutôt limité, le compresseur à piston pourrait être plus adapté à votre situation. Si votre besoin en air est de plus de 20 HP, alors la meilleure option pourrait être le compresseur à vis. Si vous optez pour un produit de marque bien connue et de bonne réputation sur le marché, alors vous devriez être plutôt satisfait de votre nouvelle machine, peu importe la technologie sélectionnée. Le plus important reste de tenir compte de vos besoins en débit et pression d’air (SCFM et PSI). Dites-vous bien qu’il n’existe pas de solution parfaite.

Maintenant que vous en savez plus sur quel compresseur convient à votre situation, encore faut-il savoir quel est le meilleur endroit pour l’installer…

Où installer le compresseur à air comprimé

Que ce soit parce qu’il est rendu trop vieux, parce qu’il a une capacité trop faible, ou qu’il a arrêté de fonctionner, changer un compresseur n’est pas courant dans la vie d’une entreprise. Malheureusement quand cela survient, ce n’est jamais le bon moment. L’installation du nouveau compresseur se fait donc trop souvent dans l’urgence. Pourtant, c’est l’occasion de revoir la disposition de son local et peut-être de le repenser différemment. On peut en profiter pour :

Analyser l’évolution des besoins en air comprimé

On peut se demander si la localisation du compresseur correspond toujours à la façon actuelle ou future de travailler. Si l’emplacement était approprié par le passé, il est fort possible qu’après de nombreuses années la géographie du bâtiment ait changé. Cela s’est probablement fait au gré des différents agrandissements qui ont suivi l’accroissement de la production. C’est le bon moment d’énumérer vos projets : nouvelle ligne de production, nouvelle cabine de peinture, projet de construction d’une annexe… Et bien d’autres possibilités peuvent interférer dans un avenir proche.

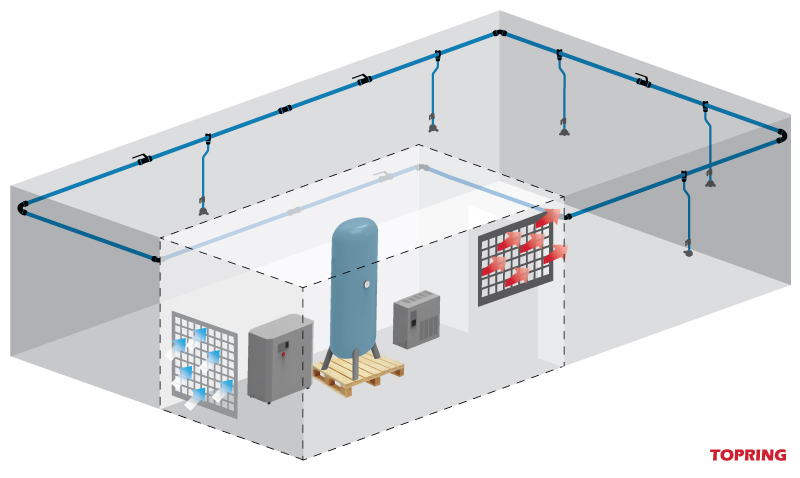

Remettre en question l’emplacement selon la consommation en air

L’emplacement du compresseur par rapport à la ligne d’air est très important pour une bonne distribution de l’air comprimé. Le compresseur, c’est le cœur de la structure qu’est le réseau. Quand c’est possible, positionner le compresseur de façon balancée par rapport à la consommation offrira une distribution de l’air plus rapide et dans de meilleures conditions. Le compresseur doit être installé le plus près possible des applications, en priorisant les applications qui consomment le plus d’air.

La salle des compresseurs et son aménagement

Le compresseur est souvent négligé et relégué à un coin de l’atelier. Dans ces conditions, nul doute que le rendement ne sera pas optimal et qu’il risque de surchauffer. L’idéal est d’avoir une salle des compresseurs.

Un local indépendant dédié au compresseur

La salle des compresseurs doit dans la mesure du possible être indépendante du reste de l’atelier. On l’isole ainsi des particules de poussière en suspension dans le bâtiment principal. Ce n’est pas non plus un endroit pour entreposer les produits chimiques divers dont les émanations pourraient immanquablement se retrouver dans l’air comprimé.

- Privilégiez une petite bâtisse adossée au bâtiment principal, mais assez vaste pour vous permettre de circuler très aisément autour des machines.

- Si vous en avez la possibilité, prévoyez la construction du côté nord afin d’éviter les fortes chaleurs estivales.

- Pensez à isoler cette pièce.

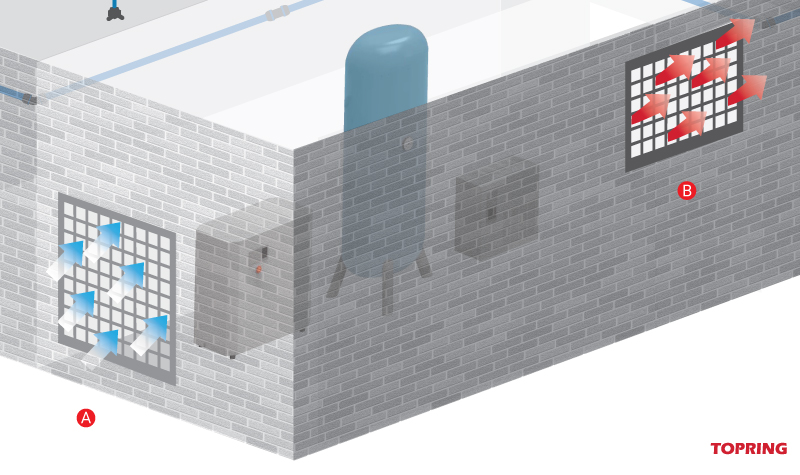

Une bonne ventilation

La ventilation de la salle des compresseurs est un élément à ne pas négliger. Prévoyez une large entrée basse qui va permettre une circulation importante d’air ainsi qu’une sortie d’air en hauteur (à peu près 20 % moins grande que l’entrée). De cette façon, l’air circulera bien dans le local et approvisionnera largement la machine.

Cette ventilation vous aidera à maintenir une température ambiante située entre 5 et 25 °C (40 et 80 °F). Si vous réussissez à maintenir ce cap, le débit et la pression seront plus constants et la température de l’air comprimé restera stable et plus facile à traiter. Pour conserver cette température, pensez à installer des volets que vous pourrez ajuster en hiver par exemple.

Quelques trucs et astuces supplémentaires

- Afin de prévenir l’obstruction de la grille de ventilation du bâtiment, ne posez pas la grille directement au sol. Remontez-la afin de créer un espace au pied du bâtiment où pourront s’entasser d’éventuels détritus.

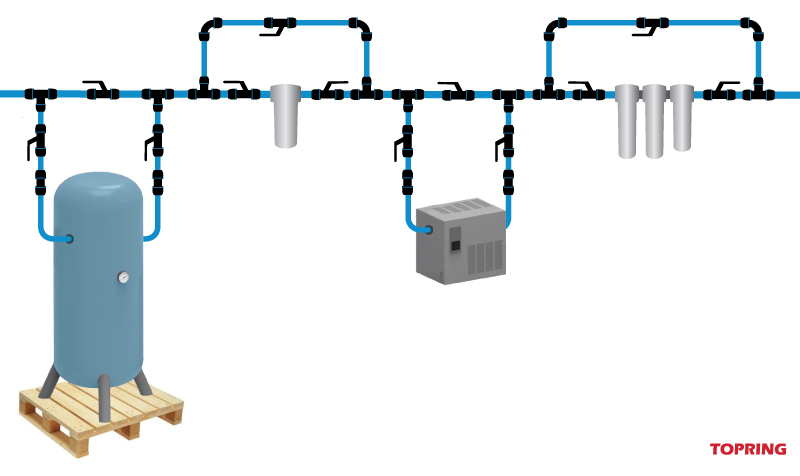

- Pour favoriser une maintenance rapide de l’intérieur du local, installez tout (réservoir, filtrations, sécheur, etc.) avec des canalisations de contournement qui permettront de retirer un équipement de la ligne et de le changer tout en continuant l’approvisionnement de l’air.

- Installez chaque machine sur de solides palettes. Vous pourrez ainsi les déplacer très rapidement et sans effort.

- Pensez à raccorder vos équipements les plus imposants avec des tuyaux flexibles antivibrations ce qui vous permettra de les bouger légèrement au besoin.

- Prévoyez suffisamment d’espace pour bouger les équipements.

Le raccordement au réseau

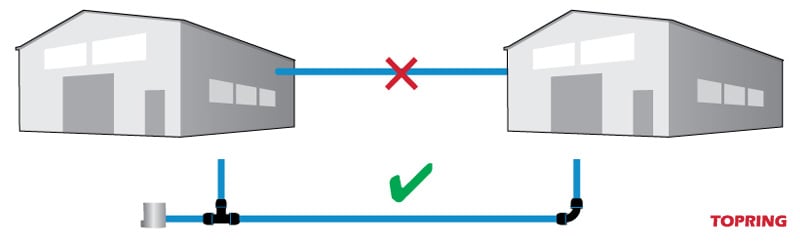

Lorsque la salle des compresseurs est un bâtiment séparé, vous devrez le raccorder au reste du réseau. Pour se faire, évitez une liaison de canalisation d’air comprimé par tube aérien, car les risques sont multiples : exposition aux intempéries, risques de ruptures par des engins de passage, etc.

Dans l’idéal, passez la canalisation dans une tranchée libre et recouverte de plaques amovibles. En cas d’intervention, ces plaques permettent un accès total, sur toute la longueur. Utilisez un isolant efficace pour protéger la tuyauterie. Enfin, la canalisation étant en point bas dans sa tranchée, installez à son entrée ou sa sortie une purge automatique pour évacuer les condensations qui risquent de geler en hiver et d’obstruer totalement le réseau d’air.

En conclusion

Après ces quelques petits conseils fort précieux, vous voilà prêt à choisir votre compresseur et bâtir votre salle des compresseurs, ou simplement revoir vos installations. Beaucoup de points exposés dans cet article découlent de la logique et ne sont pas dispendieux à mettre en place… Ce sont tous des détails qui, additionnés les uns aux autres, favoriseront énormément votre compresseur. La durée de vie du compresseur s’en retrouvera prolongée et, surtout, votre air comprimé gagnera énormément en qualité ! Si vous souhaitez plus d’information, communiquez avec votre conseiller Topring. Je suis certain qu’il saura très bien vous guider.