Lorsqu’on parle d'air comprimé avec les responsables d’atelier, les directeurs techniques ou encore les responsables de la maintenance, on entend très souvent la même réflexion :

« En bout de réseau, nous ne parvenions pas à conserver suffisamment de pression (PSI) pour travailler. Alors nous avons augmenté la pression de l’air comprimé ».

Ça, c’est une erreur, ça ne marche pas ! Mais pourquoi ?

La compression de l’air

L’air comprimé résulte d’une augmentation mécanique de la pression d’air au départ : l’air ambiant ou pression atmosphérique. La machine, le compresseur, va concentrer autant de volumes d’air que nécessaire dans un seul de ces volumes. Plus on concentre de volumes, plus la pression est forte. Cet air sous pression, appelé air comprimé, est ensuite propulsé dans une canalisation et sera disponible tout au long du réseau d’air. Différents procédés de compression existent sur le marché (pistons, vis, etc.), mais le principe de base reste toujours le même : plus on a besoin de pression, plus on doit cumuler d’air dans un seul et même volume.

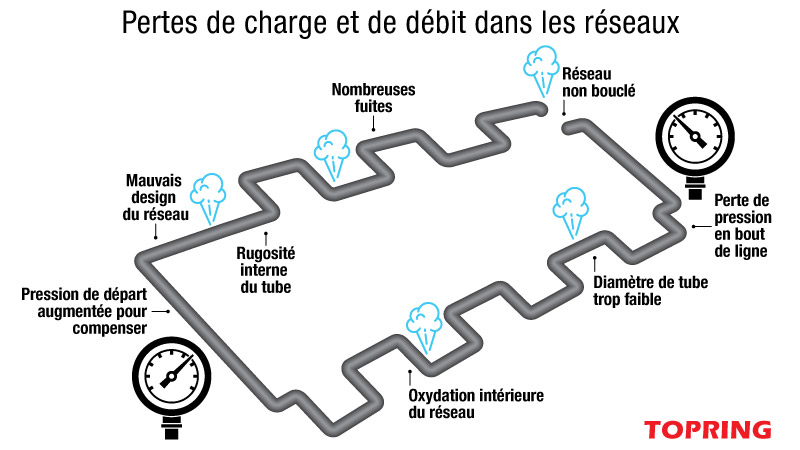

Les 5 causes de la chute de pression

Une fois comprimé, l’air est donc envoyé dans la canalisation et acheminé jusqu’au raccord ou est connecté l’outil pneumatique. Dans l’idéal, tout va bien, mais la réalité vient souvent imposer ses contraintes… Si on prend le temps de bien suivre le fil de cette canalisation, on voit très vite les défauts. Pour bien comprendre le phénomène, nous allons suivre pas à pas notre canalisation et en relever les problèmes.

1. Les fuites

Les fuites d'air sont facilement repérables (du moins pour les plus importantes) grâce à leur sifflement caractéristique (le «pssss» qu’on entend partout). Qui dit fuites, dit évidemment perte d’air et bien sûr perte de pression. Un peu comme lors de la crevaison lente d'un pneu de voiture, l’air s’échappe et la pression chute… Le pneu se dégonfle !

2. La conception du réseau d’air

La conception du réseau entre aussi très largement dans la liste des problèmes. Souvent dans l’atelier, la canalisation dessine des contours très compliqués qui ont suivi l’histoire de l’entreprise (coudes, tés, etc.). L’accumulation de tous ces obstacles génère de fortes chutes de pression. Comparons cela au trafic d’une route de montagne sinueuse versus celui d’une autoroute bien droite…

3. La section du tube transportant l’air

Hélas, dans beaucoup d’ateliers le diamètre des tubes de la canalisation n’a jamais été pris en considération. Il passe donc d’un possible bon diamètre d’origine à une toute petite section (par exemple dans une première extension) puis encore un autre diamètre, etc. Chaque rétrécissement peut être comparé à un tunnel qui devient rapidement un gros point noir sur une route à grande circulation.

4. Le matériau du tube

Faites attention à la nature du tuyau. On voit souvent des tubes en acier qui sont d’un diamètre extérieur correct, mais dont la rouille a rongé ou boursoufflé les parois intérieures. Le frottement et les turbulences internes du flux d’air génèrent de très importantes chutes de pression. Il faut toujours préférer une canalisation en matériau lisse et résistant à la corrosion (l’aluminium par exemple). On roule toujours moins bien et moins vite dans un chemin forestier que sur une autoroute !

5. Le bouclage du réseau

Ou plutôt le « non » bouclage du réseau. Lorsque la canalisation est une ligne « aller simple », l’accumulation des problèmes successifs collectés tout au long du voyage engendre une chute de pression croissante tout au long de cette ligne. Le bouclage du réseau peut être comparé à la rocade d’une ville qui permet de fluidifier la circulation routière dans les deux sens autour de la cité. Chaque bretelle de sortie correspond à une descente d’air.

- Un réseau non bouclé engendre un parcours plus long pour l’air, donc des frictions accrues et une réactivité moindre ;

- Chaque complication (coude, té, etc..) engendre une perte de charge et un risque de fuite ;

- Un matériau rugueux et oxydable entraine de fortes turbulences dans le tube ;

- Un diamètre intérieur sous-dimensionné réduit considérablement le passage de l’air ;

- La moindre fuite est une perte de débit et de pression. Le coût de chaque fuite est toujours très élevé.

La bonne solution pour limiter les chutes de pression

Il n’y a pas de problème sans solution dit-on ! Et ici, c’est bien le cas !

1) Le compresseur parfois (mais c’est rare) peut être à l’origine du problème. Un sous-dimensionnement de la machine va à coup sûr engendrer un débit trop faible ou une pression trop basse. Cela peut-être le résultat d’un mauvais choix au départ ou encore d’une demande en air qui s’est accrue au fil du temps. Dans ce cas il faut considérer changer pour une machine plus adaptée au besoin actuel.

2) Le réseau d’air est de loin la raison la plus fréquente aux chutes de pression. Une nouvelle ligne, bien conçue en termes de réseau (un bouclage avec des lignes droites), bien dimensionnée en termes de diamètre de tube et réalisée dans un matériau lisse et résistant à la corrosion, assurera une circulation parfaite de l’air, sans perte de charge. Un tel réseau garantit une pression et un débit constants tout au long du système, des points les plus proches aux plus éloignés du compresseur.

Pour conclure

Si vous constatez une perte de charge en bout de réseau d’air, n’augmentez jamais la pression au niveau du compresseur, mais réalisez plutôt une vérification complète de votre ligne d’air. Vous en trouverez rapidement les défauts ! C’est bien là que se situe la solution ! Adressez-vous à un spécialiste, il vous apportera un résultat garanti qui vous coûtera très certainement beaucoup moins cher que de ne rien faire.