S’il est un sujet vaste à explorer dans le domaine de l’air comprimé, c’est bien celui de la préparation de l’air. Qu’on évoque la préparation, le traitement ou encore le conditionnement de l’air, on parle toujours de la même chose. Que ce soit la pollution, l’humidité ou la pression approximative, l’air ne doit surtout pas être utilisé à l’état brut (directement du compresseur). Afin de bien travailler, et là je parle autant de l’efficacité de l’outil que de la qualité du résultat souhaité, vous devez « traiter » l’air pour pouvoir l’exploiter comme une source d’énergie à la fois fiable et viable. Pour ce faire, on va se pencher sur 3 aspects majeurs :

- la filtration des poussières

- la régulation de la pression

- la lubrification des outils et équipements pneumatiques

La filtration des poussières

L’air comprimé sort à l’état « brut » du compresseur. Il n’est pas prêt à être utilisé directement. À ce point, l’air est certes comprimé, mais il est aussi pollué d’une multitude de particules en tous genres :

| Les particules solides | Les gaz |

|

|

On évalue la quantité de ces éléments solides ou gazeux à +40 millions de particules par m2 d’air dans l’atmosphère d’une ville normalement polluée ! Afin de nettoyer l’air, je commence par le filtrer. C’est comme quand je prépare des pâtes alimentaires. J’utilise une passoire afin de les séparer de l’eau de cuisson. Les trous étant plus petits que mes pâtes, l’eau s’égoutte ; les pâtes restent bloquées dans la passoire. Le filtre fonctionne de la même façon. On appelle ça la filtration mécanique.

Quel niveau de filtration choisir

Pour sélectionner la finesse des cartouches de filtration, évaluez le risque pour les outils. Démonter des pneus de camion ne requiert pas autant de finesse d’air que pour arracher des dents…

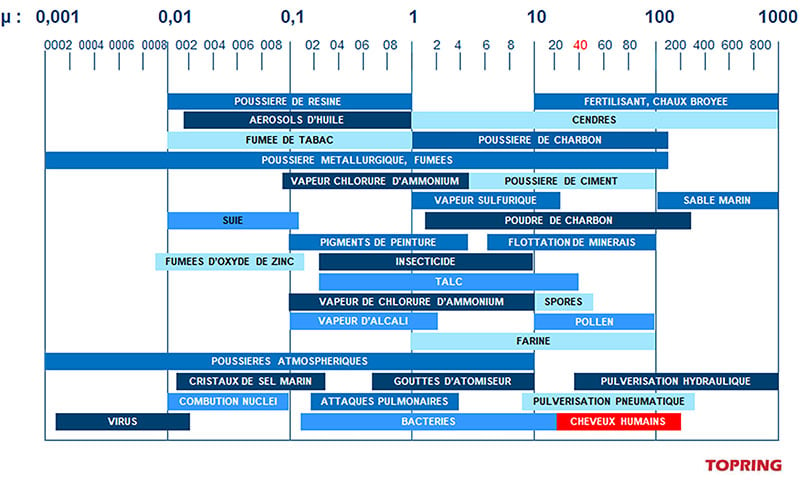

Ainsi, on trouve sur le marché des filtrations de différents niveaux (allant généralement de 0,01 à 25 ou 30 microns). Bien sûr, plus la filtration est fine, plus elle est chère… D’où l’importance d’un choix judicieux.

Estimez la taille maximum des impuretés acceptables. Attention, l’idée que le filtre élimine toute trace d’eau n’est pas exacte. Si la cartouche peut éventuellement récolter quelques particules d’eau, on en restera aux plus grosses, souvent présentes dans un mélange avec de l’huile de compresseur, des poussières… Si l’application nécessite un air sec, une filtration seule ne suffit pas. Allez un peu plus loin dans le traitement et ajoutez d’autres procédés.

Le choix du degré de filtration doit rester logique… Un marteau piqueur peut sans doute se contenter d’un niveau de 25 ou 30 microns alors qu’un outil plus petit ou plus sensible demande 5 microns.

Parfois, considérez également la destination de l’outil : la filtration pour une soufflette dépend de ce sur quoi l’air est soufflé (pièce de métal brut vs papier très fin).

Lors de l’achat d’outils ou machines, lisez bien la notice. Les fabricants indiquent habituellement le niveau de filtration recommandé. Le tableau joint peut vous éclairer quant à la taille des particules auxquelles vous êtes confronté. Vous pourrez ainsi déterminer la sélection du degré de filtration requis.

En ce qui concerne la filtration dite « submicronique », c’est-à-dire plus fine qu’un micron, le procédé utilisé ne peut pas être « mécanique ». Il doit être de type « coalescence ». On utilise un principe qui par capillarité retient les plus fines particules d’eau et d’huile et ensuite les reconcentre pour les évacuer.

Où installer les éléments de filtration sur le réseau d’air

Je rencontre souvent des utilisateurs qui malgré une bonne filtration en tête de réseau ont toujours des problèmes liés à la filtration de particules. Si c’est le cas pour vous, sachez que vous devez installer un filtre près de l’outil.

Lorsque la tuyauterie en acier est oxydée, des particules de rouille se détachent des parois intérieures du tube. Ces particules lancées dans le flux d’air viennent s’encastrer dans les palettes du moteur de l’outil.

Un réseau en aluminium vous épargne pas mal de soucis, puisque les tubes ne corroderont pas.

Toujours dans le même registre, j’entends des utilisateurs me dire ne pas travailler en poste fixe dans leur atelier. Dans ce cas, installer un filtre à chaque point de piquage d’air comprimé peut s’avérer coûteux et rarement utilisé ! La solution : opter pour des filtres mobiles, tels qu’un ensemble de filtration monté sur des châssis portatifs. On peut aussi installer le filtre sur un chariot d’outils qui suit l’utilisateur à son poste de travail. Ainsi, doter chacun des collaborateurs de son propre filtre coûte bien moins cher que d’installer un filtre sur chaque descente d’air !

Un bon réflexe pour éviter une montée des coûts consiste simplement à placer les filtres au bon endroit. Prenons l’exemple d’un carrossier qui a absolument besoin d’une filtration submicronique (0,01 micron) en raison de la très haute sensibilité de ses peintures. Il peut limiter ce niveau de filtration à sa cabine, là où le traitement est obligatoire. Cela lui permet d’investir dans un matériel calibré uniquement pour ses postes de pistolage (donc de débit plus petit) et non à l’atelier tout entier qui n’a pas besoin d’une telle qualité de traitement. Notre carrossier fait donc d’une pierre deux coups ! Il économise sur le coût tout en assurant une excellente filtration au point le plus sensible de son activité.

Les bons trucs à savoir en matière de filtration

Le micron (1µ) est une unité de mesure. Il représente un millième de millimètre (1 mm divisé par 1000, ce qui est très petit !). La plus petite particule visible à l’œil nu fait une taille de 40 microns (pour citer un exemple, un cheveu humain peut faire de 20 à 200 microns de diamètre).

La filtration reste un élément capital dans la conception d’une installation d’air comprimé. Considérez-là dans le cadre d’une planification globale. Afin d’éviter d’avoir trop de problèmes de qualité d’air, prenez du recul, en commençant par le choix de l’emplacement du compresseur.

D’autre part, n’oubliez surtout pas de purger régulièrement les bols de filtres. Car une fois les cuves pleines, les « condensats » (résidus de la filtration) sont réinjectés dans le flux d’air comprimé et peuvent ainsi tranquillement nuire au réseau.

Plusieurs systèmes de purge font de la vidange de façon manuelle ou automatique. Attention à la purge semi-automatique qui ne fonctionne qu’en absence de pression. Si votre réseau reste en pression constante, la purge ne fonctionnera jamais !

Dans le cadre de l’entretien, il existe plusieurs types de cartouches. Sur les appareils classiques, la cartouche peut être changée ou nettoyée (un savonnage puis un bon rinçage). Dans tous les cas, surveillez bien la cartouche afin d’éviter une forte perte de pression.

Les filtres sont parfois munis d’un indicateur de colmatage (appelé indicateur de perte de charge ou manomètre différentiel). Ce dispositif monté sur la tête du filtre mesure la différence de pression entre l’air en entrée et l’air en sortie de filtration. Si la différence passe un certain niveau, c’est que la cartouche est encrassée et doit être changée rapidement.

Consultez l’article de Topring pour des conseils sur la façon d’entretenir un filtre.

Les sceptiques se poseront la question de savoir si le résultat d’une bonne filtration justifie son prix… Ce à quoi je leur répondrai que ce n’est pas le prix qu’il faut regarder, mais le coût. Attention à ne pas confondre : les résultats obtenus et les problèmes évités répondent clairement à la question. Le coût d’une filtration bien faite est assurément très rentable !

La régulation de la pression

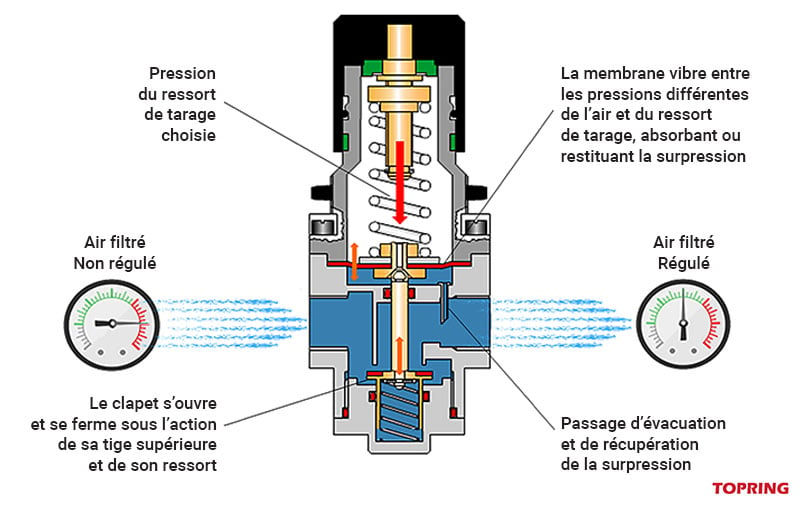

J’entends souvent dire : « Mon compresseur affiche plus de 100 PSI en sortie, c’est bien bon comme ça ! » En y regardant de plus près, même si une pression initiale est préréglée à la compression, la lecture d’un manomètre montre clairement des variations irrégulières et permanentes des PSI (acronyme anglais pour « pounds par square inch »). Ces écarts du niveau de pression nécessitent bien évidemment une correction de façon à maintenir une parfaite régularité de la pression et assurer le meilleur approvisionnement de l’outil, quel qu’il soit. Le principe le plus courant réside dans l’utilisation d’un régulateur à membrane.

Comment fonctionne un régulateur à membrane

L’air traverse le régulateur en passant par un sas dont la porte de sortie (le clapet) s’ouvre plus ou moins selon la pression (trop forte ou trop faible). Le clapet est commandé par ladite membrane (un axe les relie verticalement).

Lorsque vous choisissez une pression adaptée à l’outil, vous agissez sur un bouton de réglage situé sur la tête du régulateur. En le tournant dans un sens ou dans l’autre, vous comprimez ou détendez un ressort interne (ressort de tarage). Ce ressort pousse directement sur la membrane à la pression choisie (voyez l’aiguille sur le manomètre). La membrane forme le plafond d’une petite chambre située au-dessus du passage traversant de l’air. Un tout petit trou depuis le passage traversant et juste avant la sortie du régulateur permet à l’air comprimé d’entrer dans cette chambre ou d’en sortir.

Par exemple, si je règle la pression à 90 PSI et que l’air sortant du compresseur est à 92 PSI, une petite partie de cet air va alors pénétrer dans la chambre et repousser la membrane vers le haut (puisque la membrane est ajustée à 90, 92 contre 90… la membrane se soulève !). Le clapet qui lui est relié (par un petit axe) va remonter un peu et donc ralentir le passage de l’air. De ce fait, la pression en sortie du régulateur va retomber.

Le système fonctionne dans les deux sens (trop de pression ou pas assez de pression) et la membrane (appelée aussi parfois diaphragme) va aspirer le surplus de pression ou repousser la surpression depuis la chambre vers le passage principal. Mais il faut comprendre que tout cela se passe à très grande vitesse ! Le diaphragme fonctionne un peu comme les ailes du colibri, ce petit oiseau dont on ne distingue pas les ailes tellement elles battent vite ! Plus le diaphragme vibre rapidement, plus la régulation est linéaire.

Pourquoi réguler l’air comprimé

Voici 4 raisons de réguler l’air comprimé.

Protéger le mécanisme de l’outil

Réguler l’air vous permet de protéger le mécanisme de l’outil raccordé à la ligne. Les fabricants conçoivent leurs moteurs en considérant une pression dont découlent tous les calculs de résistance des différentes pièces. Pour préserver vos machines, et votre portefeuille, tenez-vous-en à ce qui est préconisé. Les outils les plus courants requièrent habituellement une pression de 90 PSI. Dans ce cas, passer au-delà de 100 PSI revient à passer en surrégime…

Améliorer l’efficacité opérationnelle

Prenons l’exemple de percer deux trous dans une pièce de métal :

- Vous prenez une perceuse pneumatique et un foret neuf.

- Vous déclenchez un chronomètre au moment même où la pointe touche la pièce et vous stoppez le comptage à l’instant où elle sort de l’autre côté.

- Vous répétez l’opération une seconde fois dans les exactes mêmes conditions, avec pour seule différence la pression de l’air comprimé que vous modifiez de 7 ou 8 PSI.

- Le résultat est flagrant : vous constaterez un écart de temps de plusieurs secondes pour le même travail !

Vous me direz que pour un trou, ça n’est pas bien grave… Non, bien sûr, mais pour mille trous… c’est plus embêtant !

Imaginez que vous êtes une multinationale qui fabrique des millions de canettes de boisson gazeuse par jour. Si la chaîne de fabrication perd une seconde par boîte, ce sont des heures de production perdues et des centaines, voire des milliers, de canettes en moins!

Limiter les pertes d’énergie

Comme chacun le sait, il y a toujours des fuites sur le réseau d’air. Réguler en tête de réseau permet de limiter le volume des fuites. Choisissez une pression légèrement supérieure aux besoins sur la ligne principale, et ce, jusqu’au point de picage de chacun des postes de travail. Par exemple, restez à 100 PSI sur le réseau et passez à 90 PSI au poste de travail.

Personnaliser la pression en fonction de l’application

Certains types de travail imposent une régulation très différente des autres applications. En exemple on peut citer la peinture, le vernissage, le soufflage, l’air respirable, etc. Pour ces applications, ne pas réguler signifie à coup sûr et au mieux un échec complet, au pire un accident catastrophique !

Où installer le régulateur sur le réseau d’air

Concernant l’emplacement des régulateurs, suivez la même règle que pour ce qui est de la filtration. À savoir, au plus près du poste de travail. Ceci vous évite une possible chute de pression durant le parcours de la distance entre le régulateur et la machine… Parfois, le travail est effectué en dehors de l’atelier (pensons à certaines interventions sur des poids lourds qui se font dans la cour du garage). Dans ce cas de figure, on est probablement bien loin du point de picage de l’air. La solution est alors, comme pour la filtration, d’utiliser un régulateur portatif de façon à raccorder l’outil au plus près. Vous pouvez fixer le régulateur sur le chariot d’outillage, ce qui apportera le même résultat. Cela dit, comme expliquée plus haut, une régulation en tête de réseau est recommandée dès la sortie du compresseur. Ceci permet de réguler l’air en deux étapes ce qui est meilleur pour le fonctionnement général du réseau entier.

À retenir

- Puisque le régulateur est un instrument de lecture plutôt fragile, installez-le dans un endroit où les vibrations ne risquent pas de le dérégler.

- Placez le régulateur après un filtre afin de le protéger des impuretés qui risquent fortement de venir dégrader son mécanisme.

- Vérifiez toujours le bon fonctionnement du manomètre. S’il ne fonctionne pas, vous serez bien en peine de réguler proprement votre réseau.

- La pression se règle toujours lorsque l’outil est à l’arrêt. La machine au repos, la pression est dite « statique » ; la machine en fonction (l’aiguille s’affole), c’est la pression dynamique qui s’affiche au manomètre. Quand un fabricant vous recommande une pression (par exemple 90 PSI), il parle toujours en pression statique (donc à l’arrêt).

- Installez sur votre régulateur un manomètre doté d’une vitre en verre si vous travaillez dans un domaine de type peinture ou équivalent. Vous ne risquerez pas d’abîmer la vitre en voulant la nettoyer si un voile de peinture venait à la recouvrir.

La lubrification des outils et équipements pneumatiques

Aussi importante qu’elle soit, la lubrification fait souvent figure mal aimé du traitement de l’air. On « oublie » fréquemment de lubrifier les machines pneumatiques.

Lorsqu’on s’intéresse de près aux outillages pneumatiques, on constate rapidement qu’on a très souvent affaire à des machines extrêmement sollicitées en termes de capacité. Ainsi, il n’est pas rare de trouver des clés à chocs 1/2 po qui affichent une vitesse de rotation de plus de 8000 RPM ! On peut aussi citer l’exemple de petites meuleuses qui travaillent à 16 000 RPM ! Cette grande sollicitation des mécanismes soumet l’outil à de telles contraintes que le moindre frottement ou le moindre échauffement s’avère catastrophique sur la durée de vie de la machine. Un outil pneumatique, c’est un moteur. Et un moteur, quel qu’il soit, exige une lubrification adéquate.

Si on pense d’abord aux moteurs qui tournent très vite quand on évoque la lubrification, il n’en reste pas moins que d’autres appareils exigent eux aussi d’être bien lubrifiés. C’est le cas par exemple des cylindres pneumatiques qui travaillent en permanence et à des cadences très élevées.

La lubrification permet à l’outil de durer dans le temps, mais aussi d’assurer le résultat escompté. Bien lubrifiée, une clé à chocs garantit le couple de serrage annoncé. Une ponceuse qui n’est pas ou est mal lubrifiée tourne beaucoup plus lentement et ne peut fournir la qualité de ponçage requise. Mais quelles sont donc ces bonnes conditions qui permettent à l’utilisateur d’être certain d’une bonne lubrification de ses outils et équipements pneumatiques ?

Comment fonctionne la lubrification des outils et équipements pneumatiques

Le lubrificateur est toujours positionné à la suite d’une filtration, puis d’une régulation. C’est la dernière partie de la préparation d’air au point d’application (FRL).

L’air doit être propre, car le principe du lubrificateur ne supporte pas la présence d’impuretés. Ceci évite que les impuretés obstruent un conduit interne et nuisent au bon fonctionnement. C’est le filtre qui assure cette première exigence. Mais l’huile utilisée, pour être parfaitement pulvérisée, impose également une pression stable et constante, d’où la nécessité de réguler la pression de l’air.

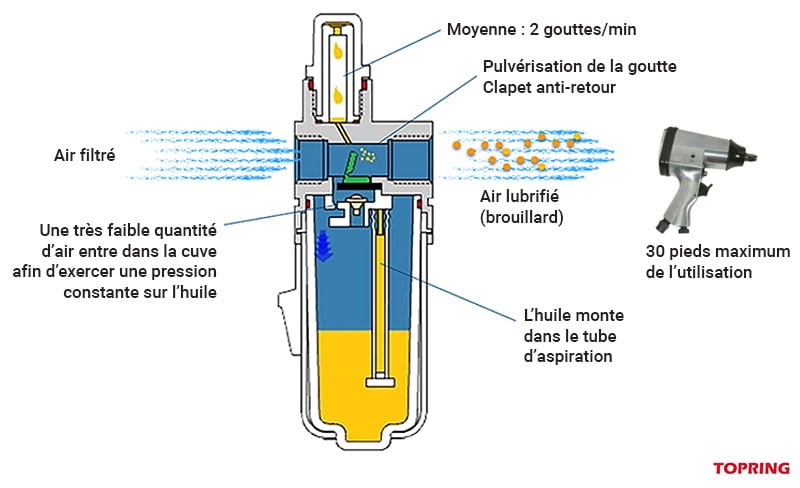

Les lubrificateurs sont constitués d’un corps (ou bloc de tête) que le flux d’air traverse de part en part, ainsi que d’un bol (ou cuve) situé au-dessous (pour contenir la réserve d’huile).

Le principe du lubrificateur (ici on parle du lubrificateur à brouillard d’huile qui est de loin le plus courant des systèmes) est en soi très simple :

- L’air traverse tout droit le bloc de tête.

- Dès l’entrée dans le lubrificateur, un petit trou permet à une faible quantité d’air de s’introduire dans le bol, ce qui met sous pression le volume d’huile.

- Un tube très fin (la canule) permet, grâce à cette pression, la remontée du lubrifiant jusqu’à un petit chapeau situé au-dessus du bloc de tête.

- Dans ce chapeau, on peut aisément apercevoir une petite tubulure en forme de canne d’où s’écoulent lentement, mais régulièrement, les gouttes d’huile.

- De là, par un petit passage ces gouttes tombent au fur et à mesure dans le flux d’air comprimé.

- Le choc de la rencontre entre l’air comprimé (qui circule à grande vitesse et sous pression) et la goutte d’huile provoque l’explosion de cette dernière dans un brouillard pulvérisé dans le flux.

- Ainsi, les particules d’huile graissent l’air qui entre dans le mécanisme de la machine ou de l’outil.

La quantité d’huile injectée dans le flux d’air comprimé est quant à elle ajustable grâce à une vis située généralement sur le corps du lubrificateur. Elle agit comme un petit robinet, autorisant un débit plus ou moins important du lubrifiant dans la canule de remontée.

Quelques règles de base

Le fonctionnement du lubrificateur est plutôt simple, pourvu que vous respectiez quelques règles importantes.

La qualité d’huile

Ne confondez pas l’huile pour compresseur avec l’huile pour l’outillage pneumatique. Le lubrifiant pour outils à air doit absolument être d’une fluidité très importante. Les particules qui le composent vont ainsi littéralement exploser au contact du flux d’air. Plus l’huile est fluide, plus le brouillard est volatile. Une huile classée ISO VG32 est requise. Vérifiez que l’étiquette précise bien « huile pour outillage pneumatique ». Une huile d’un autre type sera trop lourde et ne conviendra donc pas.

Le dosage de l’huile

Portez une attention au réglage de l’écoulement de l’huile. Trop d’huile est néfaste et « noie » le moteur, en plus de générer une surconsommation coûteuse du lubrifiant; pas assez d’huile engendre une détérioration rapide de l’outil. Un dosage adéquat correspond à une goutte toutes les 30 secondes. À ce rythme, la lubrification est juste, efficace et économique.

La proximité du point d’application

Au détour de quelques visites d’ateliers, je remarque des installations où le lubrificateur est installé au départ du compresseur. Le responsable de l’atelier pense qu’ainsi le réseau tout entier bénéficie de la lubrification… Erreur ! Après une certaine distance, les particules d’huiles en suspension dans l’air retombent. La distance maximale entre le lubrificateur et l’outil ne doit pas dépasser les 10 mètres. Au-delà de cette distance, ça ne marche pas ! Lorsque vous êtes trop éloigné, utilisez un appareil portatif afin de vous rapprocher de l’outil. Vous pouvez installer le lubrificateur sur la console roulante d’atelier qu’utilise le mécanicien.

Nota bene : certaines utilisations interdisent l’huile !

C’est le cas, par exemple, des postes de soufflage, de gonflage ou encore de peinture. Ces applications doivent par conséquent chacune bénéficier de leur propre tuyau raccordé par une connexion d’un profil différent des autres connexions qui, elles, seront lubrifiées. Le fait d’équiper ses ateliers de deux profils d’abouts distincts s’avère dans ce cas une solution idéale et d’un coût nul… Et ça, on aime bien !